コンピュータビジョンが、危険を検出し、衝突を防ぎ、24時間体制で作業員の保護を改善することで、倉庫の安全性をどのように高めるかをご覧ください。

コンピュータビジョンが、危険を検出し、衝突を防ぎ、24時間体制で作業員の保護を改善することで、倉庫の安全性をどのように高めるかをご覧ください。

倉庫においては、安全性と効率性が非常に重要です。倉庫には、フォークリフト、コンベヤーベルト、自動化システムが設置されていることが多く、これらは継続的に稼働する必要があり、事故が発生する可能性もあります。たとえば、フォークリフトの安全性は大きな懸念事項であり、労働安全衛生局(OSHA)は、年間推定61,800件の軽傷、34,900件の重傷、および85件の死亡事故を報告しています。

警告サイン、ミラー、手動による監視などの従来の安全対策には限界があります。死角、人的エラー、および遅れた反応により、事故が発生する前に防止することが困難になる可能性があります。簡単に言えば、倉庫の安全を確保するには、常に監視する必要がありますが、人間が単独で行うのは簡単ではありません。

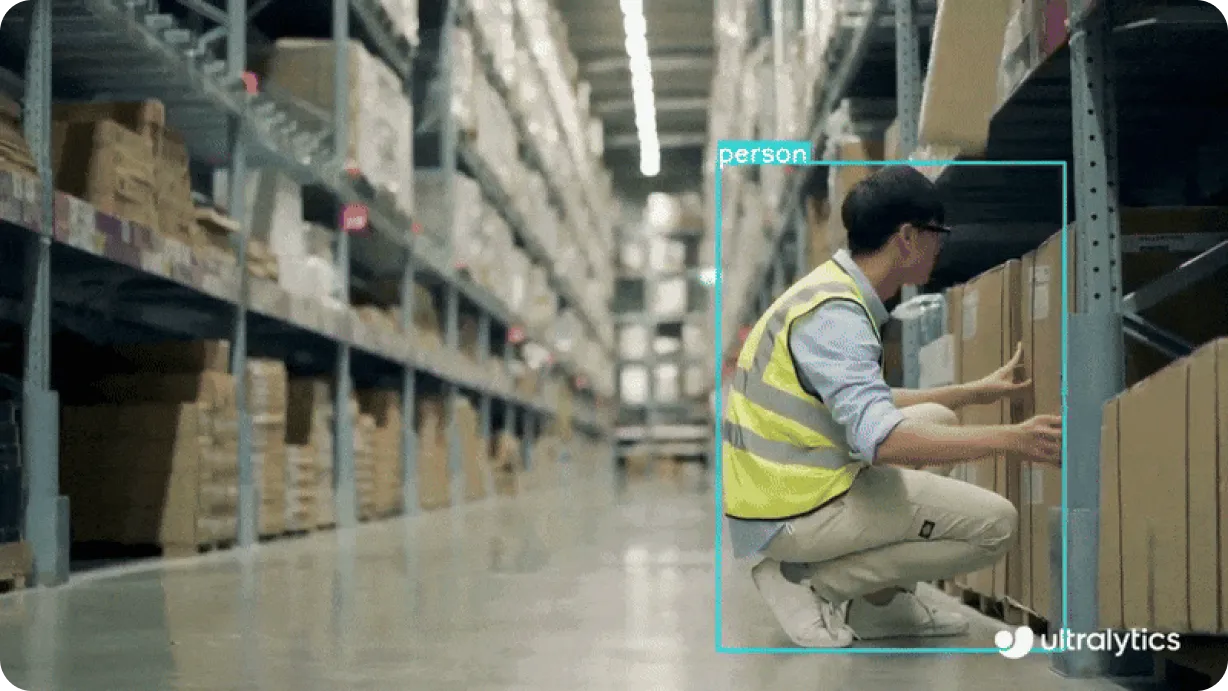

しかし、人工知能(AI)の一分野であるコンピュータ・ビジョンは、リアルタイムの監視と予防的な危険検知を提供することで、倉庫の安全性を高めることができる。具体的には Ultralytics YOLO11のようなコンピュータ・ビジョン・モデルは、物体の検出や人の検出を可能にし、衝突の防止などの作業をリアルタイムで支援します。

この記事では、コンピュータビジョンが倉庫の安全性をどのように向上させ、物流業務を改善できるかについて詳しく見ていきます。

倉庫は、機械と作業員が近接して作業する動きの速い環境であり、事故のリスクが高まります。特に、視界が制限される混雑したエリアでは、作業員の安全を確保することが重要です。たとえば、フォークリフト、AGV(無人搬送車)、パレットジャッキが継続的に稼働しており、適切な監視がないと、機器や作業員間の衝突により重傷を負う可能性があります。

同様に、コンベヤーベルトは、作業員が注意を怠ると安全上のリスクとなる可能性があります。特に、アクセスポイントの周辺や、可動部品の近くで衣服が緩んでいる場合は注意が必要です。天井クレーンや吊り上げ装置も、不安定な荷物や機械的な問題が危険を引き起こす可能性があるため、注意が必要です。これらのリスクを常に認識し、リアルタイムで対処することで、倉庫をすべての人にとって安全な場所に保つことができます。

倉庫の安全性に関する最大の課題のひとつは、視界の狭さである。死角や視界を遮るもの、高い保管棚などは、事故が起こる前に危険をdetect することを難しくしている。

特に作業が集中する環境では、スリップ、つまずき、転倒といった事故が起こりやすいものです。さらに、厳格な安全プロトコルが実施されていても、反応の遅れ、判断ミス、疲労といった人的要因が倉庫での事故の大きな原因となっています。

鏡や警告信号などの従来の安全対策は役立ちますが、作業員が危険に気づき、迅速に対応することが前提となります。対照的に、コンピュータビジョンは、リアルタイムのAI駆動型監視を使用してリスクを特定し、事故が発生する前に防止するという、積極的なアプローチを取ります。

コンピュータ・ビジョンは、機械が視覚データを分析し、それに反応するのを助ける。画像や映像をリアルタイムで処理することができるため、コンピューター・ビジョン倉庫システムは物体をdetect し、動きをtrack し、事故を防止することができる。

手作業による監視に比べ、AIによる自動化は倉庫の安全性をより効率的で信頼性の高いものにする。これは、リアルタイムでビデオフィードを分析できるYOLO11ようなコンピュータビジョンモデルによって可能になる。

特に、YOLO11 サポートする物体検出やインスタンス分割のようなコンピュータビジョンタスクは、フォークリフト、パレットジャッキ、置き忘れた在庫のような障害物を識別し、混雑した環境での衝突リスクを低減することができる。

また、作業員をdetect し、フォークリフトやその他の機械に近接していることを監視し、事故を未然に防ぐために使用することもできる。このようなビジョンAIシステムは、リアルタイムのアラートを提供し、潜在的な危険をオペレーターに通知するようにプログラムすることができ、事故が発生する前に迅速な対応を可能にする。

次に、倉庫の安全性向上に役立つ具体的なコンピュータ・ビジョン・アプリケーションについて説明します。また、YOLO11 事故防止とリスク管理の改善にどのように利用できるかを説明します。

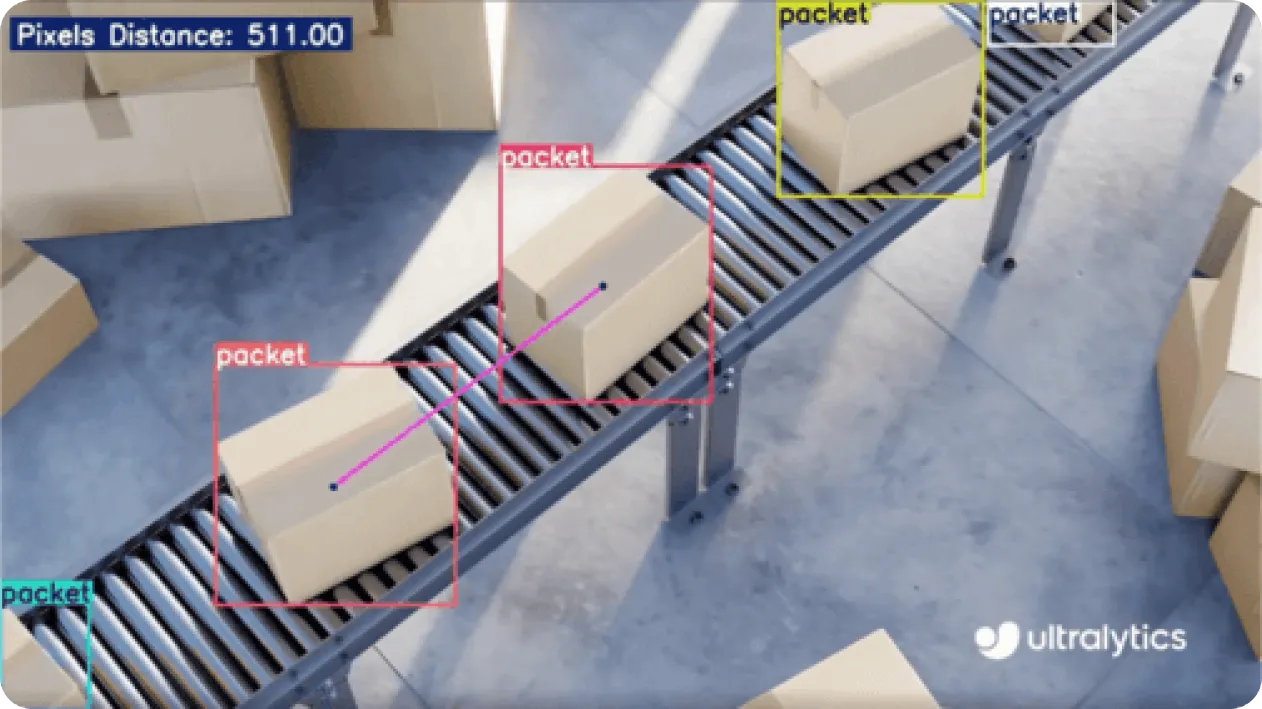

物体追跡は、物体の動きをリアルタイムで継続的に監視するコンピュータビジョンタスクです。単一のフレームで物体を識別してラベル付けする物体検出とは異なり、物体追跡は複数のフレームにわたってそれらの物体を追跡し、システムが動きのパターンを分析して軌道を予測できるようにします。

動的な倉庫環境では、フォークリフト、AGV、パレットジャッキ、さらには個々の荷物が常に動いているため、オブジェクト追跡が特に役立ちます。オブジェクトの動きと相互作用を理解することで、倉庫は安全性と効率を向上させることができます。

YOLO11 物体追跡機能により、車両や機器の動きを簡単に監視し、衝突の可能性を予測し、物体同士が接近しすぎた場合に警告を発することができます。また、AI対応の深度推定により距離計算が強化され、誤報が減り、衝突警告の精度が向上します。

機械を追跡するだけでなく、YOLO11 11は荷物間の距離も計算できるため、自動保管・検索システムの適切な間隔を確保することができる。倉庫管理システム(WMS)と統合すれば、このテクノロジーはオペレーターにリアルタイムで警告を送ったり、動的に移動経路を調整することができます。プロアクティブ・アプローチは事故を防ぎ、倉庫のナビゲーションと在庫整理を最適化します。

YOLO11 ポーズ推定サポートは、身体の姿勢を分析し、人間工学的リスクをリアルタイムで検出することで、作業者の安全性を向上させることができます。ポーズ推定は、関節の位置や手足の角度などのキーポイントを使って作業者の骨格構造をマッピングし、動作パターンを分析することで機能する。これらのポイントをリアルタイムで追跡することで、システムはある姿勢が安全か潜在的に有害かを判断することができる。

そうすることで、YOLO11 統合されたビジョンAIシステムは、安全でない屈伸、不適切な持ち上げ技術、疲労に関連する姿勢など、過労損傷のリスクを増大させるdetect ことができる。

このようなコンピュータビジョンソリューションが危険な姿勢を認識すると、作業者または監督者に即座に警告を発し、怪我が発生する前に是正措置を講じることができます。これにより、職場の怪我を減らし、人間工学を改善し、倉庫でのより安全な持ち上げと移動の習慣を促進できます。

落下したパレット、置き忘れた在庫、あるいはゴミは、迅速に対処しなければ倉庫の安全上の危険を引き起こす可能性があります。YOLO11物体検知機能は、フロアを継続的にスキャンし、人間の監督者が見逃してしまうような障害物を特定することで役立ちます。

コンピュータ・ビジョンは、固形物の検出だけでなく、床面の状態を監視して、スリップやフォークリフトの横滑りの原因となる液体の流出をdetect するのにも使用できる。反射や表面のテクスチャーを分析することで、安全な場所と危険な場所を区別し、事故防止に役立てることができる。

人検出は、非常口と安全通路が常に確保されているようにすることで、安全性をさらに高めます。たむろしている人々のグループなどの障害物が検出された場合、システムはスタッフに警告を発し、組織が安全規制を遵守し、緊急時のリスクを軽減するのに役立ちます。

倉庫の安全にコンピュータビジョンを使用する主な利点をいくつかご紹介します。

しかし、他のテクノロジーと同様に、コンピュータビジョンソリューションを実装する際には、考慮すべき特定の制限事項もあります。

今後、AIを活用した倉庫の安全性と危険検出の未来は、IoT(モノのインターネット)センサーと5G接続の統合によって形作られる可能性があります。

IoTとは、センサー、機械、機器などのデバイスがインターネットに接続され、互いに情報を交換できるネットワークのことです。倉庫では、フォークリフト、ロボット、在庫管理システムなどのデバイスがリアルタイムで通信し、ステータスや動きに関する重要なデータを共有できることを意味します。

5G(最新かつ最速のワイヤレス技術)と組み合わせることで、これらのシステムはほぼ瞬時に情報を送受信できるため、全体的な効率と応答性が向上します。

この接続されたセットアップにより、フォークリフトやロボットが人間の作業員とスムーズに連携できるように、コンピュータビジョンを使用することが可能になります。IoTセンサーからのリアルタイムデータにより、自動化システムは周囲の状況に基づいてアクションを調整し、安全上のリスクを軽減し、ワークフローを改善できます。これらのシステムは、環境の変化に迅速に対応できます。

コンピュータビジョンは、事故を防ぎ、リスクを軽減することにより、倉庫が安全に取り組む方法を変えています。これらのシステムが改善し続けるにつれて、倉庫はより正確な検出、より高速な処理、より優れた自動化を実現するでしょう。

YOLO11 ようなコンピュータビジョンモデルは、物体検出や姿勢推定のようなタスクを通して倉庫の安全性をさらに高めます。フォークリフトの安全性にコンピュータビジョンを採用することで、組織はリスクを減らし、作業効率を向上させ、より安全な作業環境を作ることができます。

成長を続けるコミュニティに参加しましょう!GitHubリポジトリを調べて、AIについてさらに深く掘り下げてください。独自のコンピュータビジョンプロジェクトを構築してみませんか?ライセンスオプションをご覧ください。医療におけるコンピュータビジョンがどのように効率を改善しているか、ソリューションページにアクセスして製造業におけるAIの影響について学びましょう!