最新の物体検出モデルが、製造業における品質検査の自動化にどのように役立つかを学びます。

最新の物体検出モデルが、製造業における品質検査の自動化にどのように役立つかを学びます。

品質検査は、製品が必要な品質基準を満たしていることを保証する製造における重要なタスクです。ただし、従来の検査方法を使用して品質を評価すると、製品の複雑さが増すにつれてコストがかかる可能性があります。

製造業者は、検査コストを削減するために、物体検出やセマンティックセグメンテーションのような深層学習ベースの検査技術に移行しています。深層学習は、人工知能(AI)のサブフィールドであり、ニューラルネットワークと呼ばれるコンピューターアルゴリズムを使用して、データ内の複雑なパターンを識別します。これらの技術は、画像や動画を含む広範なデータセットを分析することにより、検査ワークフローを自動化し、人間の検査官への依存を減らすのに役立ちます。

汎用性と費用対効果の高さから、AIベースの品質保証はビジネスの収益性を大幅に向上させます。報告によると、製造業は2035年までにAIから3兆米ドル以上の利益を得られる可能性があります。

この記事では、ディープラーニングの手法によって品質検査がどのように改善されるのか、またその方法について説明する。 Ultralytics YOLO11がどのように検査を強化できるかについて説明します。

品質検査では、製品が消費者の手に届く前に、欠陥、異常、または矛盾がないか評価します。

このプロセスは、製品が組立ラインを移動する製造中、または製造後、アイテムが流通ラインに移動する前に発生する可能性があります。

多くの場合、製品が望ましい設計基準から逸脱しているか、満たしていないかを確認するために、人間の専門家が視覚的な評価を行います。

しかし、品質要求の高まりに伴い、製造業者は、オペレーションにおける俊敏性と拡張性を高めるために、自動化された深層学習アプローチへと移行しています。

深層学習アプローチでは、人間の脳の原理に基づいて動作する人工ニューラルネットワークを使用します。ネットワークは、ニューロンが相互接続された層で構成されています。各ニューロンは、データを分析し、パターンを識別し、予測を生成するために、数学的な計算を実行します。

品質検査では、深層学習モデルには、製品画像から自動的に特徴を学習および抽出するコンピュータビジョンフレームワークが含まれます。

コンピュータビジョンモデルを開発するには、専門家が関連するデータセットでニューラルネットワークをトレーニングし、新しいデータセットで検証を実行してパフォーマンスを確認する必要があります。

一度検証されれば、専門家は以下のような様々なデプロイツールを使って、これらのモデルをカメラやセンサーにデプロイすることができる。 PyTorch, ONNXや OpenVINO.

ビジョンベースの品質検査は、損傷、亀裂、欠落をdetect し、その位置を特定するために複数の方法を使用します。以下のリストでは、4つの最新のディープラーニング・アプローチを紹介している。

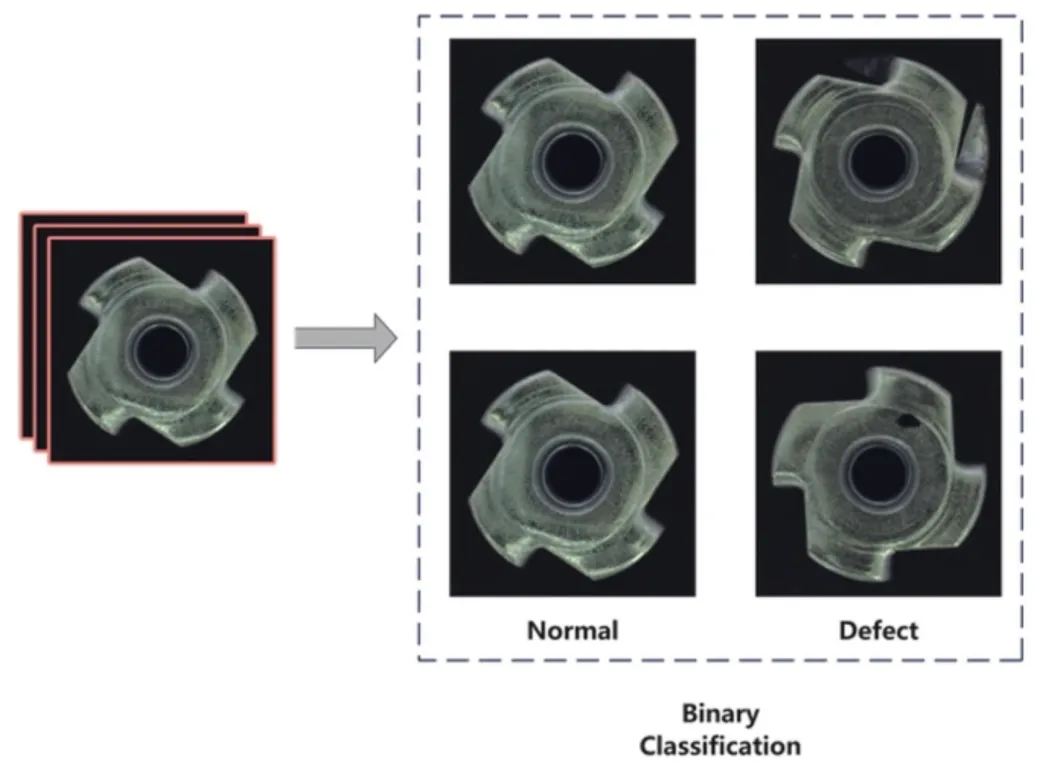

二値分類とは、画像を2つのクラスのいずれかに分類するタスクを指し、例えば、オブジェクトに欠陥が存在するかどうかを判断することです。

視覚データに基づいて、分類モデルはイエス/ノーの二値判定を出力する。分類モデルは、欠品アイテムのdetect 役立ちます。例えば、分類モデルは商品に欠品があるかないかをdetect ことができます。

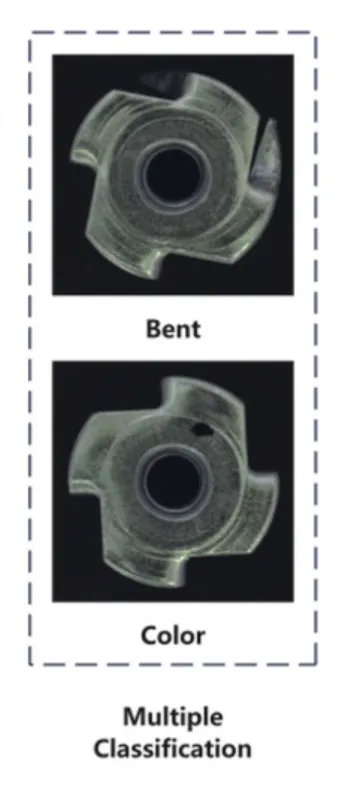

多クラス分類とは、画像を3つ以上のクラスに分類するタスクです。各画像を、あらかじめ定義された複数のカテゴリのいずれかに割り当てます。

例えば、マルチクラス分類モデルは、製品の画像を分析し、複数の損傷または亀裂タイプの確率を返し、どれが最も可能性が高いかを示すことができます。

これは、傷、へこみ、ひび割れなど、さまざまな欠陥に対して異なる処理手順が必要となる製造業で役立ちます。

ローカリゼーションとは、画像内のオブジェクトまたはフィーチャの特定の位置を識別することを指します。これは、物体検出モデルを使用して、損傷の特定領域を強調表示するバウンディングボックスまたは座標を予測します。

これは、建物や工業部品の亀裂検出など、ターゲットを絞った修理に必要な欠陥の正確な位置を特定するタスクに役立ちます。

例えば、インフラのメンテナンスでは、ローカリゼーションモデルはコンクリート構造物の画像を分析し、亀裂がある正確な領域をマークできます。

多クラス локализацияは、画像内の複数の欠陥を識別して位置を特定すると同時に、各欠陥をあらかじめ定義された複数のカテゴリのいずれかに分類します。

より高度な物体検出モデルを使用して、欠陥の種類と場所を特定し、より詳細な情報を提供します。

例えば、マルチクラスローカリゼーションモデルは、損傷したアイテムの画像を分析し、傷や亀裂などの欠陥の種類と、オブジェクト内の欠陥の正確な座標を示すことができます。

従来の検査方法はより厳格で、ユーザー定義のルールと基準(しきい値、事前定義されたチェックリスト、合否基準など)に従います。

例えば、ルールベースのビジョン技術では、専門家が特定の製品の理想的な色、形状、サイズを定義します。カメラまたはその他の画像キャプチャデバイスがこれらの基準からの逸脱を検出した場合、システムは専門家に通知します。

ディープラーニングアプローチは、より複雑な検出システムを構築するための柔軟性を提供する。これらのアプローチでは、欠陥のある物体の画像の広範なデータセットを収集し、注釈を付ける。専門家は、アノテーションされたデータを使用して、次のような物体検出 モデルを訓練する。 Ultralytics YOLO11.いったん学習させれば、そのモデルをカメラやセンサーに導入して画像をキャプチャし、リアルタイムで欠陥を特定することができる。

次のセクションでは、YOLO11 品質検査にどのように使えるかを見てみよう。

You-Only-Look-Once(YOLO)は、高い精度、適応性、スピードで有名な最先端の(SOTA)リアルタイム物体検出モデルである。その最新版は Ultralytics YOLO11であり、特徴抽出、スピード、精度、適応性の面で旧バージョンを改良している。

より正確な特徴抽出のための優れたアーキテクチャを備え、処理速度を向上させるための最適化されたトレーニングパイプラインが含まれています。以前のバージョンよりも計算効率が高く、パラメータ数が22%少なく、精度スコアが高くなっています。

YOLO11 その多機能性により、様々な領域における品質検査ワークフローの改善に貢献します。オブジェクト検出やセグメンテーションなどのタスクを実行することで、製品の異常、破損、亀裂、欠品、梱包ミスのdetect 支援します。

製造業において、コンピュータビジョンモデルがどのように活用できるか、いくつかの方法を見てみましょう。

コンピュータ・ビジョン・モデルは、製品に必要なものがすべて揃っているかどうかをチェックすることができる。完全性を保証するために、組み立てられた製品に欠けている部品をdetect ことができます。

電子機器の製造においては、最終製品の信頼性と適切な機能性を確保するために、部品の欠落、部品のずれ、またははんだ付けの問題を特定することが重要です。

のような物体検出モデル YOLO11のような物体検出モデルは、回路基板上の部品の欠落や配置ミスをdetect するように学習させることができる。基板の画像をリアルタイムで分析し、抵抗やコンデンサの欠落などの欠陥を特定することができる。これにより、出荷前に各ユニットの組み立てが正しいことを確認できる。

亀裂検出は、画像またはセンサーデータを分析して、亀裂の位置、サイズ、および重大度を特定する別の検出タスクです。

自動車産業は、ギアやブレーキシステムなどの複数の部品の亀裂を検出し、安全基準を満たしていることを確認する必要がある一例です。

YOLO11 ようなモデルは、複雑な自動車部品の表面の傷や亀裂のような欠陥を素早くdetect するように訓練することができる。

コンピュータ・ビジョンは、コンピュータ・ビジョンのタスクを使用して、傷、へこみ、変形など、製品表面のさまざまな種類の損傷をdetect のに役立ちます。

繊維産業は、YOLO11ようなオブジェクト検出とセグメンテーションモデルを使用することで、AIベースのダメージ検出から大きな恩恵を受けることができる。YOLO11のようなオブジェクト検出とセグメンテーションモデルを使用することで、生産工程における破れ、穴、シミ、生地の不揃いなどの欠陥を特定することができる。

異常検知とは、製品の設計、構造、外観、およびサイズを分析して、これらの特性が望ましい基準から逸脱しているかどうかを評価するタスクを指します。

医薬品製造において、異常検知は医薬品の品質と安全性を確保するために不可欠です。製造業者はYOLO11 使用して、錠剤の形状、サイズの不一致、変色、異物混入などの異常をdetect ことができます。

コンピュータビジョンモデルが製造で使用できる方法のもう1つの例は、業界のパッケージングとラベリングです。たとえば、食品および飲料業界は、消費者の安全とコンプライアンスに関する厳格な基準を満たす必要があります。

YOLO11 YOLO11のようなモデルは、誤ったラベリング、破損した包装、安全シールの欠落などの包装ミスをdetect のに役立つ。また、ラベルが正しい位置にあり、バーコードや有効期限が明確であることも確認できます。

これにより、製品が業界の規制に準拠し、消費者への販売準備が整います。

AIベースの品質検査フレームワークはまだ進化しており、多くの課題に直面しています。これらのテクノロジーについて考慮すべきいくつかの制限事項と今後の研究の方向性を示します。

深層学習ベースの品質検査は、さまざまな物体検出モデルの絶え間ない開発により、指数関数的な進歩を遂げています。AIベースの品質検査により、製造業者は従来のアプローチよりも優れた拡張性と柔軟性を実現できます。

企業はYOLO11 ようなモデルを使用して検査プロセスを自動化し、その強化されたアーキテクチャと特徴抽出機能を活用することで、より優れた精度と高速化を実現できる。

YOLO11 その他の物体検出モデルについては、当社のGitHubリポジトリを チェックし、活気あるコミュニティに参加することでより詳しく知ることができます。Ultralytics 最先端のディープラーニングフレームワークを通じてどのように製造業を再定義しているかをご覧ください。