欠陥検出、ワークフローの最適化、Ultralytics YOLO11ような革新的なツールにより、コンピュータビジョンがいかに製造業を再構築できるかをご覧ください。

欠陥検出、ワークフローの最適化、Ultralytics YOLO11ような革新的なツールにより、コンピュータビジョンがいかに製造業を再構築できるかをご覧ください。

製造業は、人工知能(AI)とコンピュータービジョンの進歩によって推進される新しい時代に入っています。パナソニックの調査によると、コンピュータービジョンは、今後3年間で製造業の生産性を52%向上させると予想されています。これは他のどのセクターよりも高く、運用効率の向上、廃棄物の削減、収益性の向上につながり、よりスマートで競争力のある工場への道を開きます。

この記事では、製造業におけるコンピュータビジョンの役割を見て、品質管理、組み立ての自動化、および予知保全におけるその影響力のあるアプリケーションを強調します。また、この革新的な技術の利点、課題、および将来の可能性についても探求します。

AIの一分野であるコンピュータビジョンは、カメラとアルゴリズムを活用して、リアルタイムで視覚データを解釈します。この技術は、従来は人間の検査官が行っていたタスクを自動化し、より迅速かつ一貫性のある結果を可能にします。

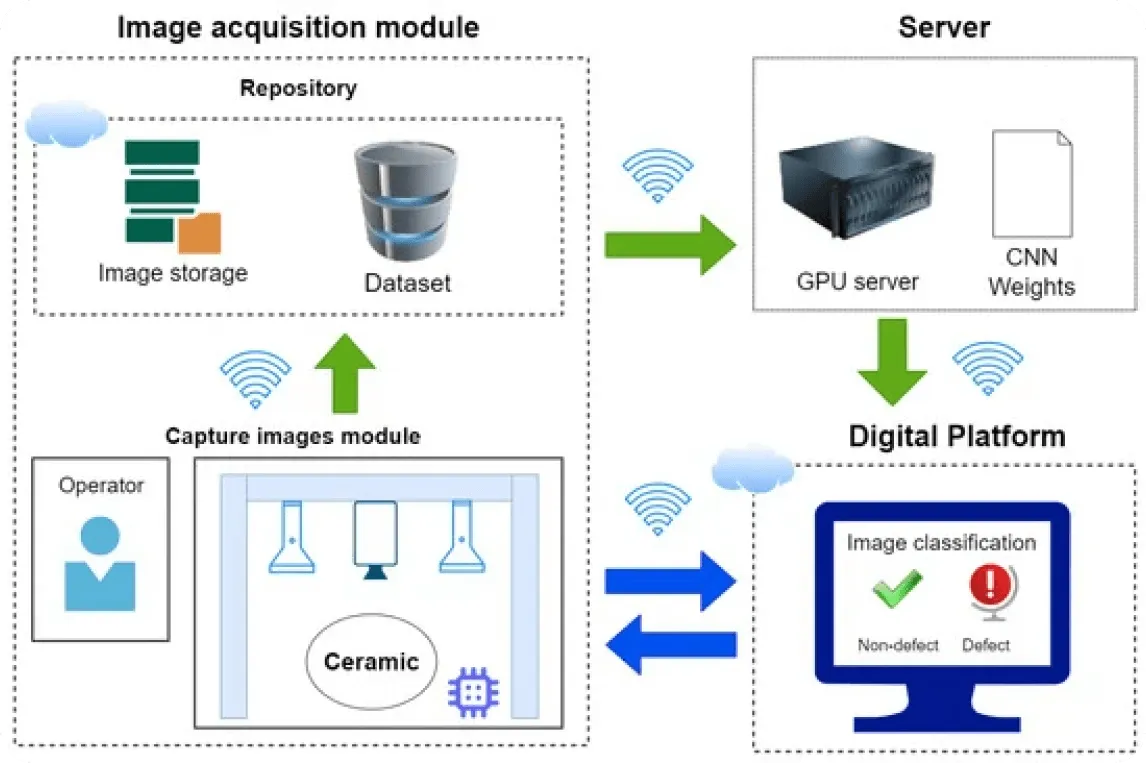

製造業では、カメラに配備されたコンピュータビジョンシステムを生産ライン全体に統合し、製品の検査、在庫のtrack 、機械の監視を行うことができる。これらのシステムは、高解像度の画像やビデオを分析することで、欠陥を特定し、プロセスを最適化し、実用的な洞察を提供することができます。

ビジョンAIモデル Ultralytics YOLO11のような視覚AIモデルは、リアルタイムの物体検出機能を備えており、スピードと精度が重要な製造環境に適している。

例えば、ロボットアームに取り付けられたカメラは、部品をスキャンして組み立て精度を検証できます。一方、コンベヤーベルトシステムは、計数や不良品の識別などのタスクに物体検出を使用し、その後自動的に選別します。

製造業がデジタル時代に進化するにつれて、コンピュータビジョンは効率と精度を向上させる原動力として際立っています。品質管理、機器監視、在庫管理などの重要なプロセスを自動化することで、これらのテクノロジーが生産業界をどのように支援しているかを探りましょう。

欠陥検出は、製造業において最も重要なコンピュータビジョンアプリケーションの1つです。従来の品質管理方法は手作業による検査に頼っており、時間がかかり、一貫性がなく、エラーが発生しやすいものでした。

例えば、コンピュータビジョンモデルは、製造された製品のひび割れ、傷、変色などの表面欠陥をdetect ことができます。これらのシステムは、製造工程の初期段階で欠陥を特定することで、一貫性を確保し、材料の無駄を削減する役割を果たすことができます。

組立ラインは長らく製造業のバックボーンでした。コンピュータビジョンは、部品の位置合わせ、組み立て検証、ロボットガイダンスなどのタスクを自動化することで、これらのシステムを強化できます。

物体検出アルゴリズムを搭載したロボットは、部品を正確に配置することができるため、組み立てミスを減らし、効率を向上させることができます。YOLO11ようなコンピュータ・ビジョン・モデルは、ベルトコンベア上を移動する物品をリアルタイムでtrack したり数えたりするように訓練することができ、社内のワークフローやプロセスを合理化します。

自動化の別の例としては、人間の従業員がロボットと共同作業または操作するハイブリッド設定があり、コンピュータビジョンは全体的な安全性と精度を確保するのに役立ちます。

モデルは、姿勢推定などのコンピュータビジョンタスクのためにトレーニングし、カメラに実装して作業者の位置を監視し、ロボットがリアルタイムで動きを適応させて衝突を回避できるようにすることができます。この人間の専門知識と機械の精度を組み合わせることで、組立ラインを再構築して生産性を向上させることができます。

予知保全と設備監視

製造業において、予期せぬ設備の故障は、しばしば重大なダウンタイムと経済的損失につながります。コンピュータービジョンを活用した予知保全は、視覚的なデータ分析を通じて、工場内の機械の金属部品における亀裂検出など、摩耗の初期兆候を特定できます。

ヒートマップ、構造的異常、振動パターンなどの他の側面も監視して、潜在的な故障を予測し、タイムリーな介入を可能にすることができます。

効率的な在庫管理は、生産ワークフローを円滑に維持するために不可欠です。コンピュータビジョンシステムはtrack リアルタイムでtrack 、在庫棚卸を自動化するとともに、誤置された品目を特定します。AI分析と組み合わせることで、これらのシステムは製造業者が需要を予測し、保管を効率化し、サプライチェーンの効率性を向上させるのに役立ちます。

ロジスティクスでは、倉庫の状況を監視し、出荷をtrack し、商品の適切な取り扱いを確保するために、コンピュータービジョンを搭載したドローンやロボットの利用が増えている。

YOLO11は、さまざまな方法で工業作業を合理化できる高性能物体検出モデルです。そのリアルタイム処理能力は、スピードと精度の両方が要求される製造作業に最適です。

業界固有のデータセットで学習させた場合、YOLO11 11は高い精度で不良品と非欠陥品を区別することができ、品質管理のための貴重なツールになり得ることを証明している。製造業者は、オブジェクトの分類から インスタンスのセグメンテーションまでのタスクを実行し、欠陥箇所を正確に特定することで、修理を合理化し、全体的な効率を向上させることができます。

全体として、コンピュータビジョン技術の製造業務への統合は、幅広い利点をもたらします。

コンピュータビジョンの利点は大きいですが、製造業者はいくつかの課題も考慮に入れる必要があります。

適切な計画と投資でこれらの課題に対処することにより、製造業者はコンピュータビジョンの可能性を最大限に引き出すことができます。

製造業におけるコンピュータビジョンの未来は、業界のプロセスを大幅な進歩で効率化し、工場の運営方法と革新方法を再構築することが期待されています。

3Dイメージング、高度な欠陥検出、AI主導の持続可能性などの新しいテクノロジーがこの変革を推進し、製造プロセスにおいて前例のない精度と効率を実現しています。

最も有望な開発の1つは、この業界内での3Dビジョンと空間分析の統合です。従来の2Dイメージングとは異なり、3Dビジョンは奥行きと空間的な関係をキャプチャし、製造業者が比類のない精度で複雑なタスクを実行できるようにします。

この技術は、溶接、ロボット組み立て、材料切断など、わずかなずれが品質に影響を与える可能性のある、精度が重視される用途において特に価値があります。3Dイメージングは、正確な測定と詳細な空間的洞察を提供することで、製造ライン全体の精度と一貫性を高めます。

もう1つの革新分野は、高度なマルチスペクトルおよびハイパースペクトルイメージングの採用により進化し続けている欠陥検出にあります。これらのシステムは、構造的な弱点や材料の不整合など、肉眼では見えない隠れた欠陥を特定できます。

これらの技術を搭載した将来のビジョンシステムは、欠陥を早期段階で検出し修正することで品質管理を強化し、無駄を最小限に抑え、コストのかかるリコールを防ぐ役割を果たすでしょう。この進歩は、顧客満足度を高めるだけでなく、製造業者にとっての финансовые リスクを大幅に軽減します。

生産プロセスの改善に加えて、コンピュータビジョンは製造業のサステナビリティを推進する上で重要な役割を果たしています。二酸化炭素排出量の削減とエネルギー効率の達成に対する世界的な関心の高まりに伴い、AIを活用したビジョンシステムは、工場がエネルギー使用と資源配分を最適化するのに役立っています。

例えば、機械やプロセスのリアルタイム監視は、非効率性を特定し、製造業者がエネルギー消費を削減し、排出量を削減し、廃棄物を最小限に抑えることを可能にします。これらのイノベーションは、製造慣行をグローバルな持続可能性目標に合致させ、業務をより効率的にするだけでなく、環境にも配慮したものにします。

コンピュータビジョンは、重要なプロセスを自動化し、製品の品質を高め、効率化を推進することで、製造業の未来にポジティブな影響を与えています。欠陥検出から予知保全に至るまで、このテクノロジーは製造業者がよりスマートで弾力性のあるオペレーションを構築することを可能にしています。YOLO11 ようなツールはこの変革の最前線にあり、進化する業界で競争力を維持するために必要なリアルタイムの洞察を提供します。

Ultralytics AIを搭載したソリューションで製造業や 農業などの 産業の未来をどのように形作っているかをご覧ください。 GitHubリポジトリにアクセスし、私たちのコミュニティに参加して、コンピュータビジョンと産業オートメーションにおける私たちの最新の進歩についてもっと学びましょう。🏭

.webp)

.webp)